走進寶馬的數字化工廠,仿佛步入未來工業的樣板間。這里不僅是汽車制造車間,更是一個由數據驅動、智能互聯的生態系統。其前沿實踐的核心,正是對海量數據的深度處理與智能應用。

1. 生產全鏈條的實時數據采集與監控

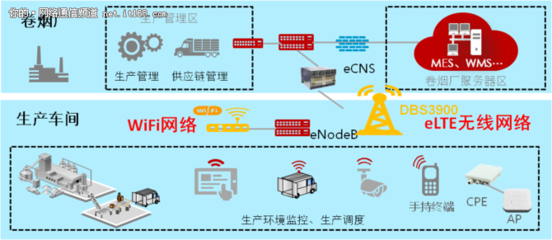

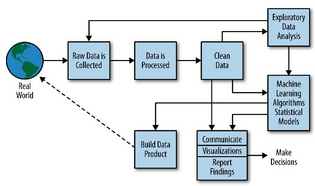

工廠內遍布數以萬計的傳感器,從沖壓、焊接、涂裝到總裝的每一個環節,都在實時采集數據。設備狀態、零部件信息、工藝參數、能耗、甚至員工操作手勢都被數字化記錄。這些數據通過工業物聯網平臺匯聚,形成生產線的“數字孿生”,管理者可以在虛擬世界中實時監控物理世界的運行,精準定位任何微小的偏差或潛在故障。

2. AI驅動的預測性維護與質量控制

數據處理的高級階段是預測與決策。寶馬利用機器學習算法分析歷史設備數據與實時傳感數據,能夠預測關鍵設備(如機器人、涂裝機械臂)的故障概率,提前安排維護,極大減少非計劃停機。在質量控制方面,計算機視覺系統對車漆、焊點、裝配縫隙進行毫秒級掃描,與標準數據模型比對,自動識別瑕疵,其精度與效率遠超人工目檢。

3. 供應鏈的透明化與柔性化

通過區塊鏈和物聯網技術,重要零部件的生產、運輸、入庫數據被全程記錄且不可篡改,實現了供應鏈的極致透明。系統能實時分析全球供應鏈數據(如物流延遲、庫存水平),當芯片短缺或港口擁堵時,生產計劃系統可動態調整生產順序與節奏,優先生產受供應影響小的車型,實現資源最優配置。

4. 個性化定制與“數據驅動設計”

在支持高度定制化的生產線上,每一輛車的配置數據(如顏色、內飾、選裝配件)都轉化為精確的生產指令,引導AGV小車運送對應的零部件,機器人執行特定的裝配動作。更重要的是,海量的用戶使用數據、車輛性能數據被反饋至研發端,幫助工程師優化下一代產品的設計,例如分析新能源車的電池能耗數據以改進電池管理系統。

5. 人機協作與員工賦能

數據不僅流向機器,也服務于人。工人通過AR眼鏡,能夠實時看到裝配指引、零件信息,并將操作結果數據即時上傳。數據分析還為員工安全提供保障,通過定位與動作數據,系統可預警潛在的安全風險區域。

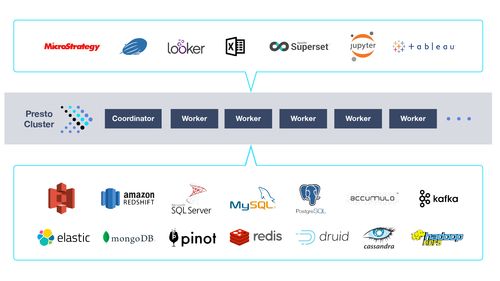

核心支撐:統一的工業云與數據中臺

所有這些實踐都依賴于寶馬構建的強大的中央數據平臺。它打破了傳統工廠中“數據孤島”,將來自研發、生產、物流、質量、售后等各環節的數據標準化、集中處理,并通過API提供給各類應用,確保了數據的一致性與價值最大化。

****

寶馬數字化工廠的前沿實踐,本質上是將數據視為核心生產要素,通過端到端的采集、流動、分析與應用,實現從“制造”到“智造”的飛躍。它不僅是效率與質量的提升,更是整個生產模式向柔性、個性、可持續方向的深刻變革。數據處理,正是這場變革跳動的心臟。